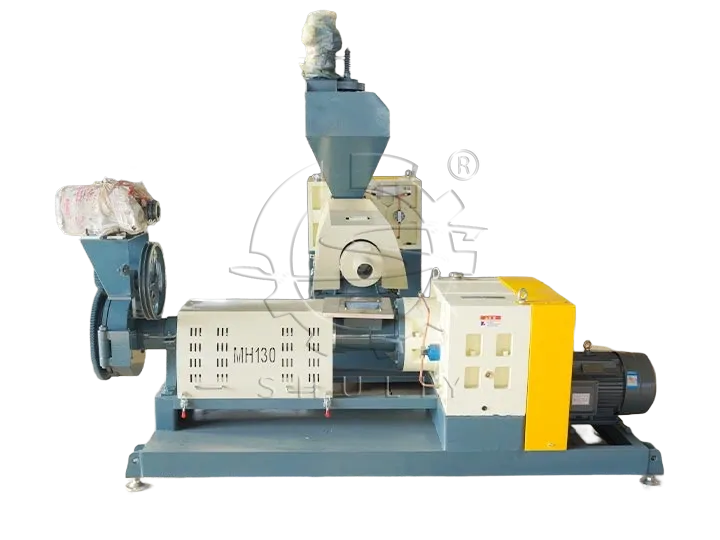

Die Shuliy-Kunststoffgranuliermaschine kann Post-Consumer- und Post-Industry-Kunststoffabfälle effektiv zu Mahlgutgranulat mit einer Kapazität von 180 bis 420 kg/h mahlen. Es nutzt physikalische Recyclingmethoden wie Schmelzen, Ziehen, Kühlen und Schneiden zur Pelletierung und ist für Fabriken aller Größen geeignet.

- Rohstoffe: Post-Consumer- und Post-Industry-Kunststoffe aus PP, PE, PVC, LDPE, HDPE usw.

- Endprodukte: Hochwertiges Mahlgutgranulat

- Kapazität: 180–420 kg/h.

- Anwendung: Kunststoffrecyclinglinie für PP, PE, PVC, HDPE usw

Die wichtigsten Highlights der Shuliy-Kunststoffgranuliermaschine

Rohstoffe und Produkte von Kunststoffpellet-Extrudermaschinen

Rohes Material

Die Shuliy-Kunststoffgranuliermaschine kann PP, PE, PVC, HDPE und LDPE effektiv recyceln und in Reproduktionspellets umwandeln, die aus den folgenden Produkten gesammelt werden können:

Post-Consumer-Kunststoff

- Verpackungskunststoff: Gewebte Taschen, Basttaschen, Stretchfolien, Schrumpffolien, Bopp-Folien usw.

- Tägliche Gegenstände: Plastikspielzeug, Einweg-Lebensmittelboxen, HDPE-Milchflaschen usw.

- Elektronik: Kunststoffgehäuse, Kabelisolierung usw.

Post-Industrie-Kunststoff

- Injektionsreste: Kunststoffabfälle, die beim Spritzgussprozess entstehen.

- Extrusionszuschnitte: Kunststoffabfälle, die während des Extrusionsformprozesses entstehen.

- Filmausschnitte: Kunststoffabfälle aus der Folienproduktion.

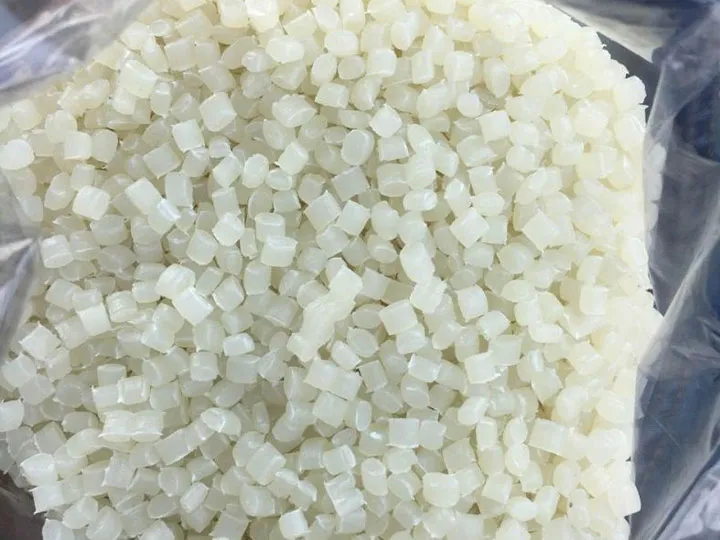

Endprodukt

Durch den Einsatz dieser speziellen Kunststoffgranuliermaschine können wir hochwertige Kunststoff-Mahlgutgranulate erhalten, die über verbesserte mechanische Eigenschaften wie Schrumpfung, Hitzebeständigkeit, Kriechfestigkeit und Schlagfestigkeit verfügen. Dieses Granulat kann direkt in der Folienblasproduktionslinie und anderen Anwendungen verwendet werden.

Wie funktioniert die Kunststofffolien-Recyclingmaschine?

- Fütterung: Trichter mit großem Fassungsvermögen können den schnellen Betrieb des Granulationssystems unterstützen und so die Produktionseffizienz effektiv verbessern.

- Heizung: Mehrere Heizmethoden, darunter elektromagnetische Erwärmung, Keramikheizung und Eisenplattenheizung, schmelzen den Kunststoff effizient und schnell in einen flüssigen Zustand.

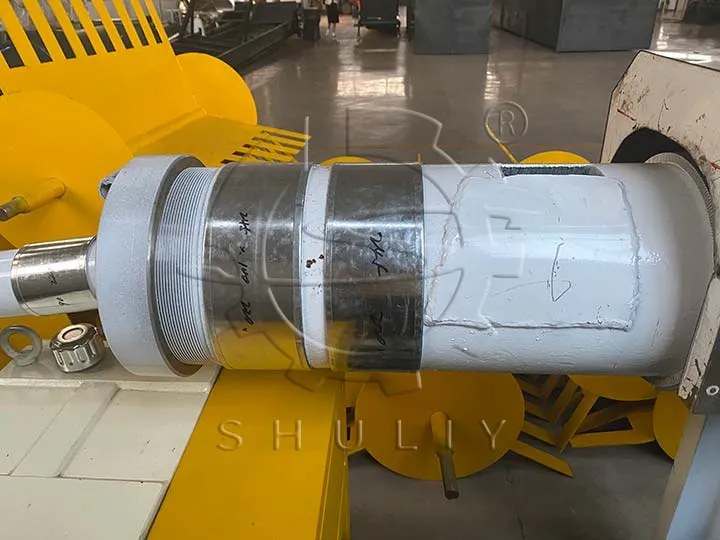

- Extrudieren: Die Schnecke treibt den geschmolzenen Kunststoff in den Formkopf, wo der Kunststoff plastifiziert und dann zu einem streifenförmigen Material extrudiert wird.

- Kühlung: In der Stranggranulationslinie werden lange Streifen vor dem Schneiden im Tank gekühlt. Umgekehrt wird Kunststoff direkt geschnitten und im umlaufenden Wasserstrom im Wasserringsystem gekühlt.

- Schneiden: Sowohl das Stranggranulierungssystem als auch die Wasserringeinheit können extrudierten Kunststoff effektiv in gleichmäßige Granulate umwandeln.

Parameter der Kunststoffrecycling-Extrudermaschine

Die folgende Tabelle zeigt die Spezifikationen mehrerer beliebter Granulatoren. Verschiedene Modelle haben unterschiedliche Größen und Leistungen usw. Sie können je nach Bedarf den am besten geeigneten Typ auswählen. Wenn Sie andere Maschinengrößen wünschen, können wir auch einen maßgeschneiderten Service anbieten. Sie können uns gerne kontaktieren.

| Typ | SL-125 | SL-135 | SL-150 | SL-180 | SL-210 | SL-220 |

| Schraubendurchmesser | 125mm | 135mm | 150mm | 180mm | 210mm | 220mm |

| Spulengeschwindigkeit | 50-70/Min | 40-50/Min | 40-50/Min | 40-50/Min | 40-50/Min | 40-50/Min |

| Hauptmotorleistung | 30 kW | 37 kW | 37 kW | 55 kW | 75 kW | 90 kW |

| Untersetzungsgetriebe | 225 | 250 | 250 | 280 | 315 | 330 |

| Gewicht | 1,8T | 2T | 2T | 2,2T | 2,8T | 3,2T |

| Größe | 2,6 * 0,7 * 0,7 m | 2,8 * 0,7 * 0,7 m | 3,0 * 0,7 * 0,8 m | 3,2 * 0,7 * 0,8 m | 3,5*1*1m | 3,8 * 1,2 * 1 m |

| Ausgabe | 180 kg/h | 200 kg/h | 300 kg/h | 350 kg/h | 380 kg/h | 420 kg/h |

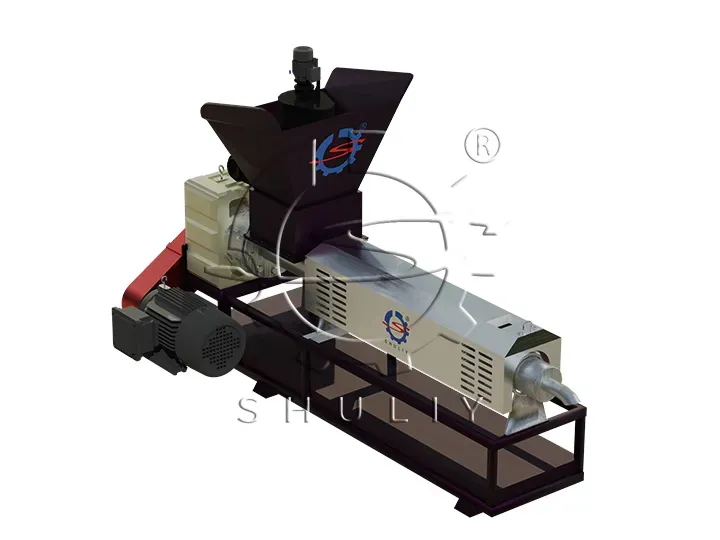

Die Hauptstruktur des Kunststoffgranulators

Grundstruktur

Die Hauptstruktur des Kunststoffgranulators umfasst einen Zufuhreinlass, eine Schneckenpresse, eine Presskammer, eine Heizvorrichtung, einen Auslass, einen Düsenkopf und ein Reduzierstück. Kunststoffabfälle gelangen durch den Einlass in die Maschine, und unter der Wirkung der Schneckenpresse wird das Material komprimiert und in die Presskammer geleitet. Die Presskammer ist mit einer Heizeinheit ausgestattet, um den Kunststoff auf die richtige Pelletiertemperatur zu erhitzen.

Anschließend wird der Kunststoff durch den Düsenkopf in lange Streifen extrudiert. Ein Drehzahlminderer regelt die Betriebsgeschwindigkeit und das Drehmoment des gesamten Systems. Da der Durchmesser, die Länge und der Abstand der Schnecke von der Fasswand je nach Pelletiermaterial variieren, kann eine Kunststoffgranuliermaschine nicht mehrere Materialien gleichzeitig verarbeiten und muss an die jeweilige Situation angepasst werden.

3 Heizmethoden für Kunststoffpelletisiermaschinen

Kunststoffgranulatoren verwenden normalerweise drei verschiedene Heizmethoden: elektromagnetische Heizung, Keramikheizgeräte und Eisenheizgeräte. Verschiedene Heizmethoden haben unterschiedliche Leistungen und Vorteile. Die Wahl des richtigen Produkts hängt von den Produktionsanforderungen und Budgetüberlegungen ab.

Elektromagnetische Heizung nutzt die Induktion des elektromagnetischen Feldes, um das Kunststoffmaterial zu erhitzen, was schnell, effizient ist und die Heiztemperatur präzise kontrolliert werden kann, und ist geeignet für Produktionsprozesse mit höheren Temperaturanforderungen.

Das keramische Heizgerät erhitzt Kunststoff durch keramischen Widerstand, mit gleichmäßiger Erwärmung und guter Stabilität, geeignet für einige der strengeren Anforderungen an die Temperaturverteilung in Produktionsszenarien.

Das Eisenheizgerät nutzt Eisen oder Eisendraht zur Erwärmung des Kunststoffs, ist einfach zu bedienen und kostengünstig.

3 Arten von Formköpfen für Kunststoffgranulieranlagen

Düsenköpfe für Kunststoffgranuliermaschinen werden normalerweise in drei Haupttypen unterteilt: elektrische Getriebedüsenköpfe, automatische Schlackenfilter und hydraulische Düsenköpfe, von denen jeder einzigartige Eigenschaften und Vorteile aufweist. Sie können den richtigen Typ entsprechend Ihren Produktionsanforderungen und Materialeigenschaften auswählen, um die Produktionseffizienz und Produktqualität zu verbessern.

Der elektrische Zahnraddüsenkopf ermöglicht die Produktion von Kunststoffgranulaten durch ein elektrisches Zahnradsystem, das sich durch hohe Effizienz und Stabilität auszeichnet und für große Produktionsbedürfnisse geeignet ist. Bei einem Wechsel des Netzes muss die Tür geöffnet werden.

Der automatische Schlammfilter verfügt über ein eingebautes Bildschirm-System, das automatisch Verunreinigungen und Rückstände herausfiltert und sie auf der rechten Seite abführt, wodurch sichergestellt wird, dass die Qualität der produzierten Pellets rein ist und die nachfolgenden Verarbeitungskosten gesenkt werden. Er wird typischerweise verwendet, um schmutzige Kunststoffmaterialien zu verarbeiten.

Der hydraulische Düsenkopf nutzt ein hydraulisches System zur Steuerung von Druck und Temperatur, ermöglicht eine präzise Verarbeitung und Anpassung des Kunststoffmaterials, wodurch er für Produktionsszenarien geeignet ist, die eine hohe Pelletqualität erfordern. Darüber hinaus kann das Netz des hydraulischen Düsenkopfs gewechselt werden, ohne dass die Tür geöffnet werden muss.

2 Arten der Pelletierung

Wasser-Ring-Granulation ist für nahezu alle thermoplastischen Materialien geeignet und für Hochvolumen-Anwendungen geeignet. Es funktioniert, indem es Kunststoff durch eine schnell rotierende kreisförmige Schneidemaschine in Granulate umwandelt. Nach dem Pelletieren werden die Granulate im Kühlbehälter gekühlt.

Strangpelletierung nutzt die Methode, zuerst zu extrudieren und zu kühlen und dann zu schneiden, um Pellets zu bilden. Es ist für nahezu alle thermoplastischen Materialien geeignet und bietet ein hohes Preis-Leistungs-Verhältnis.

Fabrik für Kunststoffpelletiermaschinen

Eine Kunststoffpelletisiermaschine ist eines der Kerngeräte in der Kunststoffpelletisieranlage, die zusammen mit einem Kunststoffzerkleinerer, Kunststoffwaschmaschine, Kunststoffschneidemaschine usw. zusammenarbeitet, um eine vollständige Kunststoffpelletisierlinie zu bilden, die die Produktionseffizienz und die Qualität der Kunststoffgranulate verbessert, die hohe Effizienz des Produktionsprozesses und die Stabilität der Qualität der regenerierten Kunststoffe gewährleistet. Als professioneller Hersteller von Kunststoffpelletisiermaschinen heißt Shuliy Kunden herzlich willkommen, unsere Fabrik für Kunststoffpelletisiermaschinen zu besuchen, um den gesamten Prozess des Kunststoffpelletierens zu erleben und mehr über unseren Produktionsprozess und die Leistung der Kunststoffpelletisiermaschine zu erfahren.

Lieferfall: Kunststoffgranulator wird in viele Länder verschickt!

Pelletierausrüstung erfolgreich nach Nigeria verschickt

Ein Kunde aus Nigeria, der eine Kunststoffrecyclinganlage betreibt, musste angesichts der steigenden Nachfrage nach der Verarbeitung von Kunststoffabfällen dringend die Produktionseffizienz und -qualität verbessern. Durch den Kauf eines fortschrittlichen Kunststoffgranulators von unserem Unternehmen hat der Kunde seine Herausforderungen im Rohstoffhandling und in der Pelletproduktion erfolgreich gelöst. Unsere Kunststoffgranuliermaschinen steigerten nicht nur die Produktionseffizienz, sondern verbesserten auch die Qualität der Pellets, wodurch seine Produkte auf dem Markt beliebter wurden.

Der beste Preis für Kunststoffextrudermaschinen

Willkommen bei unserem neuesten Modell eines Kunststoffpellet-Extruders, der darauf ausgelegt ist, hervorragende Leistung und zuverlässige Qualität für Ihre Produktion zu bieten. Egal welche Kunststoffabfälle Sie verarbeiten müssen, unsere Kunststoffgranuliermaschinen werden Ihren Anforderungen gerecht. Durch fortschrittliche Technologie und ausgefeilte Herstellungsprozesse können unsere Maschinen Abfallkunststoffe effizient in hochwertige Kunststoffpellets umwandeln und Ihnen so dabei helfen, eine effiziente Produktion zu realisieren und Kosten zu senken. Kontaktieren Sie uns jetzt, um mehr zu erfahren und ein Angebot zu erhalten!