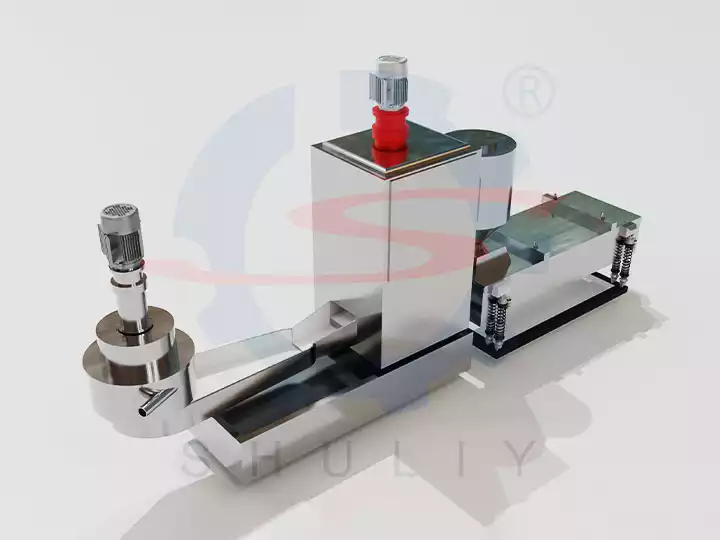

ウォーターリングペレタイザーシステムのワークフローの紹介

- 高温で加熱して溶融した後、ダイヘッドから緻密なプラスチックブロックが押し出されます。

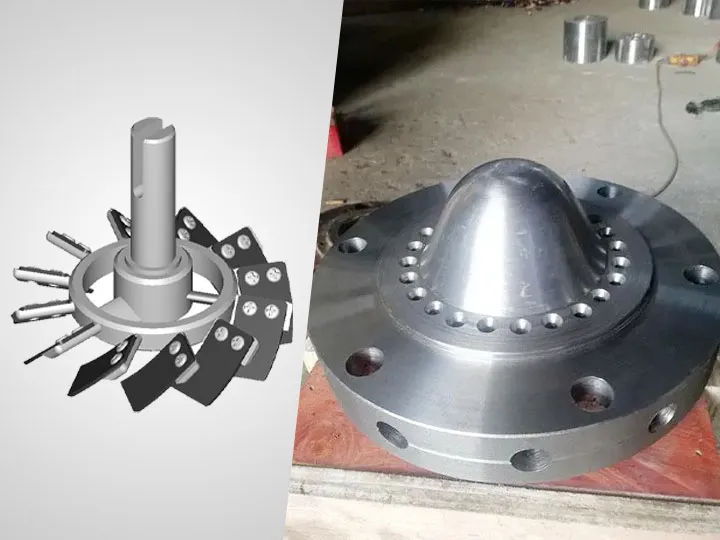

- 水封式ペレタイザーシステムのカッティングヘッドが高速回転し、中央に水の輪を形成し、緻密なブロックを素早く顆粒に切断します。

- 水リングの冷却効果により、カッティングヘッドとプラスチックペレットの表面が清潔で潤滑された状態に保たれ、同時にクリアカットを行うことができます。

- 造粒後、プラスチックペレットは横型乾燥機で乾燥されます。

ウォーターリング造粒機のメリット

- プレミアムプラスチックペレット: プラスチックペレットの表面は均一で滑らかで、高密度で流動性に優れています。粒子の酸化を防ぎ、付着力を軽減することもできます。

- 簡単な操作: ワンキー起動で使いやすく、修理も簡単なので人件費を削減できます。

- 設置面積が小さい: ペレット化と冷却は円形ウォーターベルト内で直接行われます。別途冷却タンクを設ける必要がないため、床面積を削減し、省スペース化が可能です。

- 幅広い用途: さまざまな溶融プラスチック材料の加工に適しており、高生産量で大量生産のニーズにも対応します。

ウォーターリングペレタイザーの応用

高度なウォーターリングペレット化技術は、次の用途に使用できます。

- 廃プラスチックのリサイクル: PE、PP、PS、その他のプラスチック廃棄物をリサイクルし、さらなる生産のためにそれらをリサイクル顆粒に変えるために使用できます。

- 新しいプラスチック造粒: 一次プラスチックの製造では、溶融プラスチックが水封式ペレタイザー システムによって切断され、その後の加工と生産が行われます。

ウォーターリングペレタイザーとストランドペレタイザーの違いは何ですか?

- 異なる製造プロセス: 溶融押出後、水封式ペレタイザーシステムにより材料を冷却しながら即座に顆粒に切断します。ストランドペレタイジングシステムの場合、材料はダイヘッドから押し出され、次に長いストリップに引き伸ばされ、冷却タンクで冷却されてから顆粒に切断されます。

- さまざまなペレットの形状: 水封式ペレタイザー システムの顆粒は、通常、円形または楕円形で、表面の形状が均一で、品質が優れています。ストランドペレタイザー技術によって製造されたペレットは、ほとんどが円筒形です。

- 別のアプリケーション: ウォーターリングペレタイザーシステムは高効率と粒子要件を求めて大規模生産でよく使用されますが、ストランドペレタイジング技術はさまざまな高粘度材料のペレット化によく使用され、さまざまな材料の柔軟な取り扱いに適しています。

販売用ウォーターリングペレタイザー

水リングペレタイザーシステムとストランドペレタイジングマシンはそれぞれ利点があり、プラスチックフィルムリサイクルにおけるペレタイジングに貢献している。Shuliy水リングペレタイジングマシンは高品質、高効率、カスタマイズ可能な特徴を持っている。興味がある方は、お気軽にお問い合わせください。